[at] Nachdem im ersten Teil die theoretischen Grundlagen des Brennstoffzellensystem erläutert wurden beschäftigt sich Teil zwei der Artikelserie mit den Herausforderungen bei der praktischen Umsetzung.

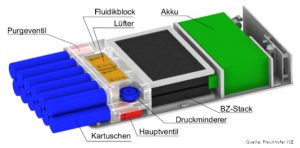

Wie bereits im ersten Artikel beschrieben ist das Ziel des Projektes, einen vorhandenen Akkublock mit einem Brennstoffzellen-Batterie-Hybridsystem mit nahezu gleichen Dimensionen und Gewicht zu ersetzen. Die größte Herausforderung dabei war es, den zur Verfügung stehenden knappen Bauraum bestmöglich zu nutzen. Denn zusätzlich zu den Brennstoffzellen nebst Wasserstoffspeicher musste noch ein Pufferakku und die Leistungselektronik in das Gehäuse mit den Außenmaßen von 348x153x47mm passen.

Wie bereits im ersten Artikel beschrieben ist das Ziel des Projektes, einen vorhandenen Akkublock mit einem Brennstoffzellen-Batterie-Hybridsystem mit nahezu gleichen Dimensionen und Gewicht zu ersetzen. Die größte Herausforderung dabei war es, den zur Verfügung stehenden knappen Bauraum bestmöglich zu nutzen. Denn zusätzlich zu den Brennstoffzellen nebst Wasserstoffspeicher musste noch ein Pufferakku und die Leistungselektronik in das Gehäuse mit den Außenmaßen von 348x153x47mm passen.

Fluidikblock

Um den Wasserstoff zum Betrieb für die Brennstoffzelle in dem engen Bauraum bereitstellen zu können, wurde ein sogenannter “Fluidikblock” entwickelt, der alle Systemkomponenten (Tank, Ventile, Druckminderer und Brennstoffzellenstacks) äußerst platzsparend fluidisch, also strömungstechnisch, miteinander verbindet. Er besteht aus gefrästem Aluminium, in welches alle Komponenten direkt verschraubt sind. Das spart wertvollen Bauraum, denn Schläuche und Verbinder sind auf diese Weise nicht mehr erforderlich.

D ie Ausblasöffnung für die beim Prozess entstehende warme Abluft befindet sich im hinteren Teil des Blocks. Somit erwärmt die vorbeiströmende Abluft die Wasserstoff-Kartuschen beim Entladen. Das ermöglicht eine schnellere und tiefere Entladung des Wasserstoffspeichers und trägt damit zu einer nochmals verbesserten Effizienz und damit Reichweite bei.

ie Ausblasöffnung für die beim Prozess entstehende warme Abluft befindet sich im hinteren Teil des Blocks. Somit erwärmt die vorbeiströmende Abluft die Wasserstoff-Kartuschen beim Entladen. Das ermöglicht eine schnellere und tiefere Entladung des Wasserstoffspeichers und trägt damit zu einer nochmals verbesserten Effizienz und damit Reichweite bei.

Luftversorgung

Bedingt durch die kompakte Bauform kommt besonders der Leitung der für die Energieerzeugung nötigten Prozessluft eine hohe Bedeutung zu. Denn der Luftstrom dient sowohl zur Sauerstoffversorgung als auch der Kühlung der Stacks.

Um eine möglichst einheitliche Spannung, Stromdichte und Temperatur aller Zellen im Stack zu erreichen, ist eine gleichmäßige Luftströmung notwendig. Zu Beginn der Projektentwicklung wurde daher eine CFD-Simulation der Strömungsverhältnisse im System durchgeführt. Basierend auf diesen Ergebnissen wurden dann Lüfter und die Strömungsgeometrie im System unter Berücksichtigung des vorhandenen Bauraums ausgewählt bzw. optimiert.

Software

Besonderes Augenmerk lag auch auf der Entwicklung einer angepassten Software für die Steuerung des Systems.

Als Basis für die Entwicklung des Brennstoffzellensystems diente der ConoDrive-Antrieb, bei dem mit Hilfe einer effizienten Rekuperierung der Akku wieder geladen werden kann. Die Konzeption sieht vor, das Brennstoffzellensystem als “Range Extender” einzusetzen.

Passend zum System wurde von José Fernandez die Betriebssoftware entwickelt. Diese steuert alle Komponenten des Brennstoffzellensystems und bietet über ein permanentes Systemmonitoring die erforderliche Sicherheit im Betrieb.

Während des Betriebs überprüft die Software permanent den Zustand des Brennstoffzellensystems. Dazu wird unter anderem die Akkuspannung und die Temperatur der Stacks gemessen und bei Bedarf das Brennstoffzellensystem aktiviert.

Messergebnisse

Nach Aufbau des Systems war es wichtig zu erfahren, welche realistische Reichweite das System hat.

Nach Aufbau des Systems war es wichtig zu erfahren, welche realistische Reichweite das System hat.

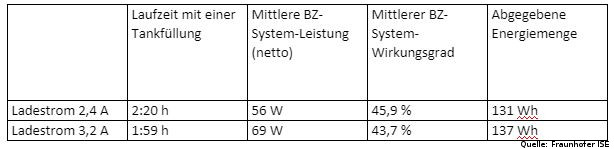

Dazu wurde das Brennstoffzellensystem unter realen Bedingungen mit einer elektronischen Last im Labor betrieben. Dabei wurden alle relevanten elektrischen Parameter gemessen. Das System wurde mit voller Tankfüllung gestartet und es stoppte automatisch, wenn der Wasserstoffdruck zu niedrig wurde.

Das System wurde mit vollem und mit leerem Tank gewogen und so der Wasserstoffverbrauch bei jedem Zyklus gemessen. Mit der elektronischen Last wurden zwei realistische Betriebsmodi (= zwei Ladeströme) simuliert: 2,4 A und 3,2 A (entspricht einer Brennstoffzellenleistung von 56W und 69W im Mittel). Die Tabelle zeigt die Ergebnisse dieser zwei Messungen.

Die Ergebnisse zeigen, dass die vom BZ-System mit einer Tankfüllung real abgegebene Energiemenge (abzüglich aller Verbraucher) in beiden Fällen über 130 Wh liegt. Zusammen mit einer Akku-Kapazität von ebenfalls 130 Wh ergibt sich also eine elektrische Gesamt-Kapazität von 260 Wh, was die Anforderungen zu Beginn der Systementwicklung erfüllt.

Der Gesamtwirkungsgrad des Brennstoffzellensystems liegt in beiden Fällen bei über 40%. Verantwortlich für Verluste ist zum einen die Elektrochemie in der Zelle selbst, außerdem der Wasserstoffverlust durch “Purgen” sowie Verluste durch Ventile, Lüfter und Elektronik. Die beiden letzten Punkte sind jedoch nur für je ca. 5 Wh Verluste verantwortlich.

Adaption an Lastenrad löst Reichweitenproblem

Das Team um Dr. Kurz hat mit dem vorgestellten System bewiesen, dass ein Brennstoffzellen-Hybrid-System in der Lage ist ein herkömmliches Akku-System an einem Pedelec zu ersetzen.

Obwohl das Brennstoffzellensystem auf dem ConoDrive-System basiert, ist es prinzipiell und mit relativ geringem Aufwand auch für andere Pedelecs, auch Lastenpedelecs, einsetzbar.

Da bei einem Cargopedelec, besonders im professionellen Einsatz, das Gewicht und der zur Verfügung stehende Bauraum eine eher untergeordnete Rolle spielt, würde man den vergleichsweise geringen Wasserstoffvorrat der Metall-Hydrid Kartuschen von 10,8 g (entspricht chemisch 360 Wh) erhöhen.

Je nach verwendetem Tank sind Energiedichten von 700 Wh/kg bis 1.400 Wh/kg möglich. Zum Vergleich: Lithium-Ionen-Akkus erreichen maximal eine Energiedichte von 200 Wh/kg.

Das Brennstoffzellensystem kann also mit größeren Tanks eine deutlich höhere Energiedichte erreichen als Akkusysteme! Das könnte, bei passend gewähltem H2-Vorrat bei innerstädtischer Verwendung des Lastenpedelecs bei Transportdienstleistern durchaus für einen gesamten Arbeitstag ausreichen.

Das Brennstoffzellensystem kann also mit größeren Tanks eine deutlich höhere Energiedichte erreichen als Akkusysteme! Das könnte, bei passend gewähltem H2-Vorrat bei innerstädtischer Verwendung des Lastenpedelecs bei Transportdienstleistern durchaus für einen gesamten Arbeitstag ausreichen.

Der Tank könnte entweder an Wasserstofftankstellen befüllt werden (https://h2.live/) oder man stellt den benötigten Wasserstoff mit einem Elektrolyseur und destilliertem Wasser selbst her. Idealerweise stammt der dafür notwendige Strom aus regenerativen Energiequellen. Der Betankungsvorgang selbst nimmt nur wenige Minuten Zeit in Anspruch, während das Laden eines Pedelec-Akkus mehrere Stunden dauert.

Weitere Informationen zum Projekt sind auf der Website des Fraunhofer ISE zu finden.

Über Fraunhofer ISE

Das Fraunhofer ISE ist mit ca. 1200 Mitarbeiterinnen und Mitarbeitern das größte Solarforschungsinstitut Europas. Die Arbeit des Instituts reicht von der Erforschung der naturwissenschaftlich-technischen Grundlagen erneuerbarer Energien, insbesondere der Solarenergienutzung über die Entwicklung von Prototypen bis hin zur Ausführung von Demonstrationsanlagen.

[Abbildungen & Fotos: Fraunhofer ISE]

Der erste Teil ist hier, der dritte Teil hier und der vierte Teil hier zu finden.

Jetzt VeloStrom-Newsletter abonnieren und kostenloses E-Book-sichern:

- Cyclingworld 2024 – Meine Highlights, Teil 1 - 23. März 2024

- E-Bike Boom: Versicherungen auf Höchststand - 20. März 2024

- Cyclingworld²: Sensation nach 2tem Messetag! - 18. März 2024